主播君的话

在山东港口青岛港青岛新前湾集装箱码头,张常江和团队潜心攻关、研发AGV循环充电技术及系统,实现了“从零到一”的跨越,攻克这一世界性难题,走在世界前列!

山东港口青岛港全自动化集装箱码头岸桥与堆场装卸系统

对于张常江,以及其所供职的山东港口青岛港青岛新前湾集装箱码头而言,这是一场“从零到一”的战役。

张常江现任青岛新前湾集装箱码头有限责任公司团委书记、AGV(负责将集装箱从岸桥运抵堆场的自动导引车)主管。六年前,他所面临攻克的“堡垒”名为AGV循环充电技术及系统,是世界性难题之一。

张常江

2011年,张常江从青岛理工大学毕业,入职青岛前湾集装箱码头负责岸桥管理工作。

工作伊始,张常江便加入“振超团队”,成为一名在基层岗位历练成长的青年工匠。

在码头上,每天忙完设备检修、保养等基础工作,张常江就一头扎进电气房内翻图纸、查程序,到设备上找硬件、对工况。在工控电脑前站至两脚发麻,在设备上钻的一脸灰、满身油,成为了他的工作常态。

那几年,张常江先后负责了码头15台常规岸桥和两台世界最早双起升双小车岸桥的日常运维管理工作。

在工作中,张常江发现集装箱卡车与岸桥难以快速精准对位,“集装箱卡车司机会凭借地面上的车道线大致停靠,而岸桥是固定的,当从船上吊运集装箱下来时,如果两者位置存在较大偏离,桥吊司机就会按响喇叭,提示卡车司机调整位置进行准确对位。”

在张常江看来,虽然一辆集装箱卡车由此耽误的时间微乎其微,但是每天、每月、每年累计的集装箱吊装作业总量,就是极大的时间成本浪费。

远眺青岛港全自动化集装箱码头岸桥

为此,张常江参与到集装箱卡车激光定位系统的研发中,这成为该技术在码头上的首次创新应用。

“我们将激光传感器安装在岸桥上,扫描下方的集卡车,形成一个轮廓,并通过智能算法识别出车体前端和尾端,计算出车辆应该停靠的准确位置。”张常江说,当卡车行驶至停靠位置,会由安装在桥吊下面的显示屏提示司机是否准确停靠,前进还是后退。

张常江回忆说,貌似简单的技术逻辑其实需要不断去调试、校准各项参数,以保证各数据精准无误,一步到位。

正值冬季,为了模拟真实工况,张常江和团队在岸桥连续奋战了60多个日夜,前后进行3000余次测试,终于成功完成激光定位系统建设,凭此大幅提高了岸桥作业效率。

“天冷下雪的时候,人抱着电脑在室外,手都伸不出来,但项目工期不能等,交给我的任务必须保质保量按时完成。”张常江回忆说。

在“振超团队”,张常江以勤奋和爱钻研出名,很快小有名气。那五年里,为解决大型设备视频安防技术难题,他钻研视频监控技术,突破现场应用难点,参与完成32台岸桥安防视频监控系统改造和建设;在公司节能照明改造项目中,他和团队创新应用新型LED照明灯具,将岸桥照明功耗降低为原来的25%,每年为港口节约用电约130万度。

2017年5月,青岛港全自动化集装箱码头正式投入商业运营

2016年12月,鉴于在“振超团队”表现优秀,张常江经集团选拔加入到“连钢创新团队”,参与到全自动化集装箱码头水平运输系统的创新优化和运维管理工作。

“连钢创新团队”是以团队带头人、山东港口集团高级别专家张连钢名字命名的技术研发团队,成立于2013年,正值山东港口青岛港全自动化集装箱码头立项之时,在无资料、无经验、无外援的境况下,团队坚持自力更生、自主创新,仅用3年半时间就设计建成了全球领先、亚洲首个全自动化集装箱码头。

“到港口需要的地方去,即使是在一片荒沙滩上没日没夜的加班和无穷无尽的探索。”能够加入“连钢创新团队”,张常江内心十分激动,也意识到将迎来全新的挑战。

那年,青岛港全自动化集装箱码头正处在如火如荼地建设之中,向全世界展示着“中国智慧”、“中国方案”。

在团队中,张常江具体负责AGV循环充电系统、电控系统的研发实测、创新优化工作。

“当时,即使欧美发达国家在AGV循环充电技术领域也是一片空白,国外自动化码头普遍采用铅酸电池作为AGV动力源,车辆续航采用更换电池方案,但该方案存在换电站投资大、运行成本高、电池寿命短、环境污染重等多重弊端。”张常江说。

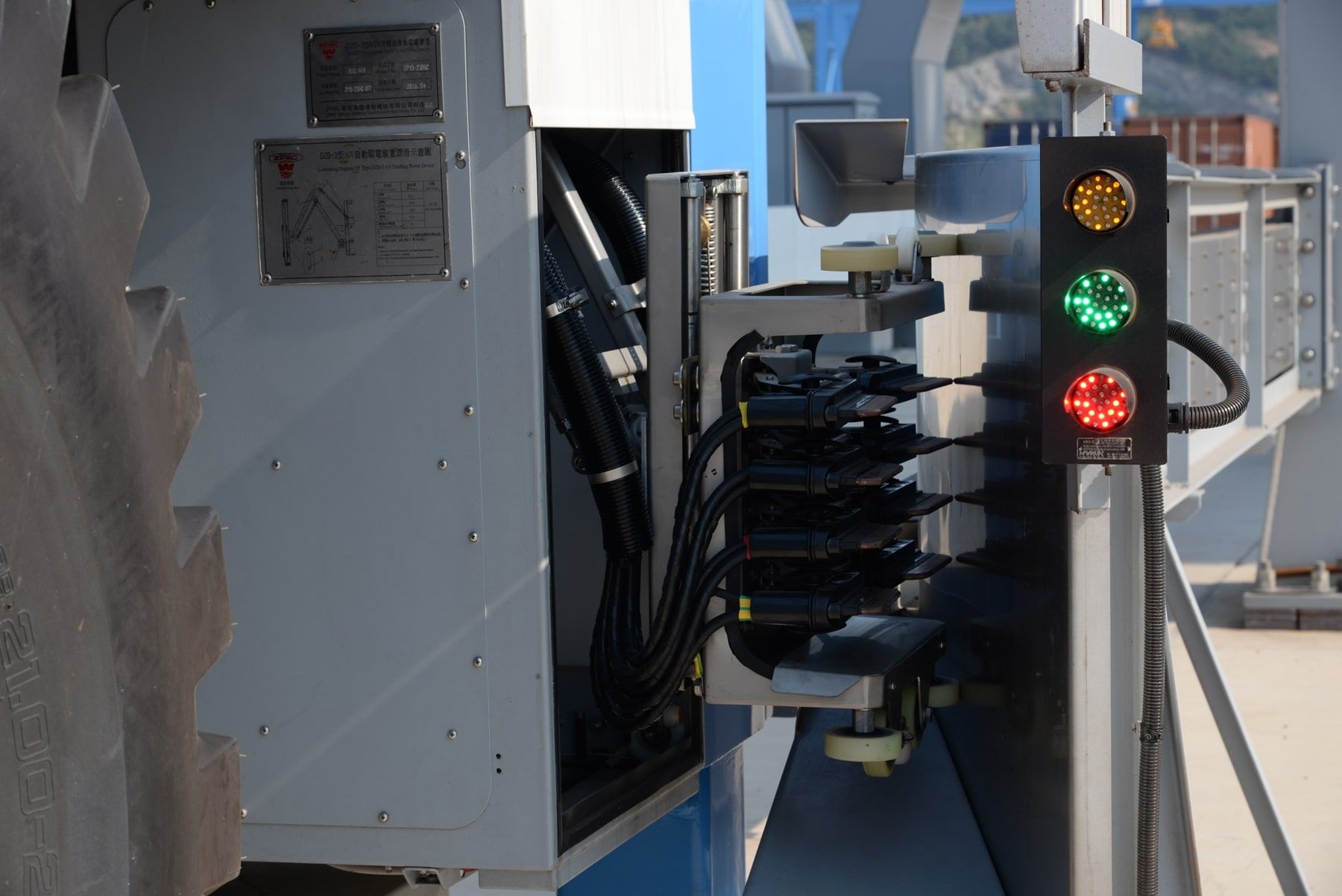

自动导引车车载取电装置导入滑触线

要完成“从零到一”的突破和跨越,难度可想而知。

团队选择迎难而上。然而,系统测试初期,便遭遇了意想不到的难题,“当时,选用的全自动车载取电装置无法准确导入地面供电滑触线,导致车辆无法完成自动充电,甚至一度影响到码头投产工期。”张常江说。

为攻克这个“拦路虎”,张常江主动请缨。他连续三天三夜蹲守在现场,打开柜体查遍了76台全自动取电装置的机械机构和电气设计,看遍了59条供电滑触线的每一条线槽,终于查找到取电装置伸出到位检测方式错误、伸出量倾斜角偏差过大等多项症结,提出17条关于取电装置机械结构与电气配置的优化整改建议,经过逐项整改,问题得以彻底解决。

持续一年多的攻坚克难,AGV循环充电技术从“零”变成了“一”。

这是我国拥有完全自主知识产权的技术。该技术实现将充电过程与作业过程合二为一,选用具有浅充浅放且具有较长使用寿命等优势的钛酸锂电池作为AGV动力电池,不仅设计了全新的车载取电装置,而且创新供电滑触线侧向使用技术,在利用AGV和堆场进行集装箱交互的1分钟过程内完成电能补充,最终实现AGV24小时连续运行续航时间无限制的新模式。

凭此创新,张常江和团队大大减轻了AGV所需负载的电池,打造出轻量化AGV,重量较国外减轻12吨,能耗降低25%,码头作业效率提高7%,仅换电站一项就节省建设成本1.2亿元。

张常江

但对张常江而言,这场与AGV循环充电技术“较量”的战役远未结束。

2018年1月,一股寒潮突袭青岛地区,夜里气温骤降至零下十几度。

一天夜里10点半,正值夜班的张常江突然发现AGV陆续出现不能充电的情况。

“故障突发,再耽搁下去势将影响生产进度。”面对从未碰到的新情况,张常江来不及多想,紧急驱车赶到码头现场。

在现场,张常江发现因为超低温天气,AGV取电装置无法有效伸出。是什么原因导致这类故障?在采取临时措施保障生产的同时,张常江着手查找原因,发现取电装置电缆套管在零下10余度的超低温环境下硬度明显增大,进而造成整套机构伸缩困难。

经过分析,张常江决定采取增加伸出弹簧拉力、在电缆套管上做切口的解决方案。

“我们使用专用壁纸刀在尼龙套管上小心翼翼进行环切,同时要确保不伤及电缆绝缘层。”零下十几度的气温下,这场“手术”进行得并不容易。

38台AGV,76台取电装置,每台取电装置两根套管,每根套管需要环切5个切口,一共760个切口。

从一开始三四分钟做一个切口,到后来一两分钟做一个切口,张常江带领工人争分夺秒进行抢修。在保证AGV正常作业状态下,等这场“手术”持久战结束时,已是第三天临近中午,持续超过了36小时,而AGV再未出现一例伸缩故障。

自动导引车进行集装箱交互过程中循环充电

恰是这次意外故障,促使张常江进一步考虑对AGV循环充电技术及系统的持续优化升级。

为了确保电缆在低温环境下伸缩无碍,他将电缆适当变细,并在套管出厂时设计做好切口;为有效解决充电接触不良导致打火隐患,他推动将地面滑触线由铝质升级为铜质;为建立取电装置调整标准和方法,他测出调整参数,填补该项空白……

这一点点看似细微的改变确保着AGV循环充电系统更为安全、稳定、长期地运行。

2020年12月,“连钢创新团队”获中宣部授予“时代楷模”荣誉称号,作为其中一员,张常江深感自豪。前不久,张常江被团中央、人力资源和社会保障部联合授予“全国青年岗位能手标兵”称号。

张常江说,自动化码头自投产运营以来,已连续9次打破自己创造的作业效率世界纪录,诠释着“中国速度”,也让他更有信心和使命在建设世界一流智慧港口、绿色港口的征途上贡献青春力量。